Na świecie istnieje znaczna ilość różnych rozwiązań tego typu urządzeń. Większość z nich nie została jednak jeszcze dokładnie przetestowana, by mówić o handlowym charakterze kotła. W każdym przypadku tworzenia nowego rodzaju urządzenia wytwarzającego energię cieplną, konstruktorzy muszą ściśle współpracować tak z ekologami jak i ekonomistami, by nie stworzyć czegoś, co nie przyniesie żądanych efektów w odniesieniu do poniesionych kosztów. Wiele pomysłów już zrealizowanych okazało się zupełnie nieopłacalnych we wdrożeniu. Istniejące typy kotłów fluidalnych posiadają wiele indywidualnych a zarazem niepodważalnych zalet proekologicznych i ekonomicznych. Można je podzielić głównie ze względu na ciśnienie panujące w komorze spalania.

W zależności od ciśnienia panującego w komorze spalania rozróżnia się następujące typy kotłów fluidalnych:

- kotły atmosferyczne (AFBC),

- kotły ciśnieniowe (PFBC),

- hybrydowe kotły ciśnieniowe.

Zarówno kotły atmosferyczne, jak i ciśnieniowe można podzielić na kotły:

- kotły z pęcherzykową warstwą fluidalną (BFBC),

- kotły z cyrkulacyjną warstwą fluidalną (CFBC),

- kotły z binarną warstwą fluidalną (MSFB),

- kotły CIRCOFLUID,

- kotły z wewnętrzną cyrkulacyjną warstwą fluidalną (ICFB).

Kotły z pęcherzykową warstwą fluidalną (BFBC).

Kotły z pęcherzykową warstwą fluidalną znane również jako kotły ze stacjonarnym złożem fluidalnym były bardzo popularne w początkowym okresie rozwoju technologii fluidalnego spalania. Wraz ze wzrostem prędkości przepływu powietrza powyżej wartości krytycznej charakterystycznej dla określonego materiału ziarnistego warstwa zaczyna fluidyzować. Pojawiają się pęcherze gazowe, ale ziarna pozostają w stosunkowo bliskim kontakcie między sobą.

Górna granica warstwy jest z grubsza określona. Ponad nią znajduje się przestrzeń separacji, do której przepływają najdrobniejsze frakcje.

Na rysunku 2 przedstawiono schemat ideowy kotła BFBC.

Rys.2. Schemat ideowy kotła fluidalnego z atmosferycznym złożem stacjonarnym BFBC

Wysokość komory paleniskowej dobiera się tak, aby czas pobytu gazu był ok. 6[s]. W kotłach atmosferycznych wysokość warstwy ograniczona jest spadkiem ciśnienia wzdłuż warstwy, decydującym o mocy wentylatora. Prędkość powietrza wynosi około 1¸3 [m/s], a temperatura utrzymywana jest na poziomie 850°C. O sprawności spalania i odsiarczania decyduje czas kontaktu ziaren z gazem w przestrzeni warstwy fluidalnej, który wynosi około 0,5 sekundy .

W dużych kotłach BFBC warstwa podzielona jest na szereg mniejszych modułów, w których zanurzone są powierzchnie grzewcze. Moduły wyłącza się w zależności od zapotrzebowania na parę. Wadą dużych jednostek jest skomplikowany system zasilania kotła paliwem i sorbentem, który składa się z wielu kołpaków paliwowych rozlokowanych na dystrybutorze powietrza.

Kotły ze stacjonarnym złożem fluidalnym nadal znajdują zastosowanie w przemyśle. Mogą być stosowane w małych oraz średniej wielkości elektrociepłowniach. [5].

Kotły z cyrkulacyjną warstwą fluidalną (CFBC)

Kotły z cyrkulacyjnym złożem fluidalnym są alternatywnym rozwiązaniem dla obiektów wyposażonych w klasyczne kotły z paleniskiem pyłowym, które ze względu na coraz ostrzejsze wymagania dotyczące ochrony środowiska naturalnego muszą być wyposażone w paleniska generujące niskie emisje NOx i w zewnętrzne instalacje odsiarczania spalin.

W złożu fluidalnym, dzięki bardzo dobremu wymieszaniu poszczególnych składników materiału inertnego (węgiel, sorbent, popiół, piasek) i niskiej temperaturze spalania, istnieją szczególnie korzystne warunki do spalania niskojakościowych paliw stałych, przy jednoczesnym znacznym ograniczeniu emisji tlenków azotu i tlenków siarki już w samym procesie spalania.

Na polskim rynku energetycznym obserwuje się stosunkowo duże zainteresowanie technologią spalania w złożu fluidalnym zwłaszcza dlatego, że pozwala ona wykorzystać do produkcji ciepła i energii elektrycznej paliwa niskojakościowe i uciążliwe do spalania w paleniskach pyłowych [6].

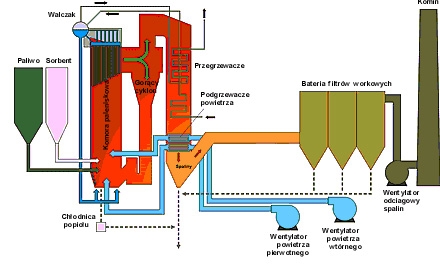

Charakterystyczne cechy konstrukcyjne kotłów z cyrkulacyjną warstwą fluidalną przedstawiono na rysunkach 3a i 3b. Głównymi elementami składowymi typowego kotła z cyrkulacyjna warstwą fluidalną są: komora paleniskowa 1, cyklon 2, układ nawrotu z zamknięciem syfonowym 3 lub zaworem typu L. Niektóre rozwiązania kotłów (rys. 3) wyposażone są w tzw. zewnętrzny wymiennik ciepła 4. Komora paleniskowa wyposażona jest w szczelne, membranowe powierzchnie wymiany ciepła, natomiast dolna część komory paleniskowej wyłożona jest masą ogniotrwałą. W tej części komory znajdują się także otwory dla wprowadzania paliwa, sorbentu, wtórnego powietrza, popiołu zawracanego spod cyklonu, palników rozpałkowych oraz odprowadzania popiołu. Spalanie paliwa zachodzi na ogół w dolnej części komory paleniskowej, podczas gdy przekazywanie ciepła do ścian odbywa się w górnej części komory, głównie drogą promieniowania i konwekcji ziaren materiału sypkiego.

Rys.3 Schematy kotłów z cyrkulacyjną warstwą fluidalną[2]:

a) kocioł typu Ahlstrom, b) kocioł typu Lurgi.

1 – komora paleniskowa, 2 – cyklon, 3 – układ nawrotu z zamknięciem syfonowym, 4 – wymiennik ciepła, 5 – ruszt, 6 – walczak.

Cyklon, który na ogół wyłożony masą ogniotrwałą przewidziany jest dla oddzielenia ziaren materiału sypkiego unoszonych z gorącymi spalinami i zawrócenia ich z powrotem na dno komory paleniskowej, poprzez rurę opadową i syfon. Syfon przewidziany jest dla zabezpieczenia przed wstecznym przepływem spalin z komory paleniskowej do cyklonu [2].

Prędkość gazu z jaką przepływa on przez komorę paleniskową zwykle mieści się w przedziale 4,5 do 6 [m/s]. Powietrze wprowadzane do kotła jest sumą powietrza pierwotnego, wtórnego, powietrza transportującego paliwo i sorbent, powietrza zamykającego w syfonie, powietrza fluidyzującego w zewnętrznym wymienniku oraz klasyfikatorze popiołu. Klasyfikator popiołu odprowadzanego z dolnej części komory paleniskowej jest przewidziany dla wydzielenia z masy materiału sypkiego wypełniającego komorę paleniskową grubych ziaren popiołu w celu wyprowadzenia ich na zewnątrz kotła [2]. Temperatura w komorze paleniskowej utrzymywana jest na poziomie 850-900°C. Ten zakres temperatury wybrany został dla zapewnienia optymalnych warunków wiązania siarki.

Rys. 4. Schemat kotła fluidalnego konstrukcji Lurgi.

Rozmiar ziaren węgla i sorbentu zwykle mieści się w granicach 0-6 [mm] (średnia średnica ziaren 1-3 [mm]). Spotyka się kotły wymagające rozdrobnienia węgla do rozmiarów 0-1 [mm] (średnia średnica 0,1-0,3 [mm]) oraz kotły nie wymagające rozdrabniania paliwa.

Rozmiar ziaren węgla i sorbentu zwykle mieści się w granicach 0-6 [mm] (średnia średnica ziaren 1-3 [mm]). Spotyka się kotły wymagające rozdrobnienia węgla do rozmiarów 0-1 [mm] (średnia średnica 0,1-0,3 [mm]) oraz kotły nie wymagające rozdrabniania paliwa.

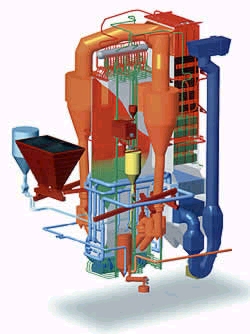

Podstawowe konstrukcje głównych zagranicznych producentów kotłów: Lurgi (rys. 4), Ahlstrom Pyropower (rys. 5) i Foster Wheeler są podobne jeśli chodzi o rozmieszczenie powierzchni ogrzewalnych, rozmiary, konstrukcję cyklonów, układów nawrotu oraz drugiego ciągu. Zasadnicze różnice tych konstrukcji to przede wszystkim obecność zewnętrznego wymiennika ciepła oraz rozwiązania rusztu rozdzielającego gaz i układu odprowadzania popiołu. Konstrukcje Foster Wheeler’a zawierają dodatkowy wewnętrzny wymiennik ciepła typu INTREX (nowe konstrukcje) lub tzw. rury podwójne omega, czy też ściany „skrzydłowe” (konstrukcje starsze) [2]. Kotły konstrukcji Lurgii zwykle wyposażone są w zewnętrzny wymiennik ciepła, w którym zanurzone są powierzchnie parownika lub przegrzewacza. Ziarna nawracane są do komory paleniskowej przez ten wymiennik, dzięki czemu można dokonywać wielu zmian obciążenia kotła przy stałej temperaturze w komorze spalania.

Rys.5. Schemat instalacji paleniskowej cyrkulacyjnego kotła fluidalnego konstrukcji Ahlstrom Pyropower [2].

W Polsce projektowaniem i konstrukcją kotłów z cyrkulacyjnym złożem fluidalnym zajmuje się firma RAFAKO SA przy wykorzystaniu inżynieringu niemieckiej firmy EVT (obecnie ABB Alstom Power). W roku 1997 został uruchomiony w Elektrociepłowni II Bielsko-Biała kocioł OFz-230 (rys. 6) produkcji RAFAKO SA.

Rys. 6. Kocioł OFz-230 ECII Bielsko Biała konstrukcji RAFAKO SA.

Urządzenie posiada konstrukcję dwuciągową. W ciągu głównym umieszczono komorę paleniskową, w której zabudowano również ścianę działową z rur parownika oraz przegrzewacz grodziowy stanowiący przedostatni stopień przegrzewu. Oś komory paleniskowej ustawiona jest pod kątem prostym do osi drugiego ciągu. W górnej części komory paleniskowej usytuowano odprowadzenia spalin do dwóch cyklonów separacyjnych popiołu (materiału inertnego) znajdujących się odpowiednio po lewej i prawej stronie komory paleniskowej [6].

Spaliny z cyklonów kierowane są kanałami łączącymi do drugiego ciągu. W drugim ciągu zabudowane są kolejno pęczki konwekcyjne trzeciego i pierwszego stopnia przegrzewacza pary, a następnie pęczki podgrzewacza wody. W dolnej części drugiego ciągu, zabudowany jest rurowy podgrzewacz powietrza. Z rurowego podgrzewacza powietrza spaliny kierowane są do odpylacza spalin. Popiół oddzielony w cyklonach opada rurą zsypową do syfonów popiołowych, po przejściu których kierowany jest do dolnej części komory paleniskowej.

Powietrze do kotła podawane jednym wentylatorem powietrza świeżego poprzez rurowy podgrzewacz powietrza jest rozdzielane na powietrze wtórne i pierwotne. Powietrze wtórne stopniowane pod względem ilości podawane jest bezpośrednio do kotła na trzech różnych poziomach, a powietrze pierwotne przetłaczane jest przez szeregowo zabudowany wentylator do skrzyni powietrza zabudowanej pod lejem komory paleniskowej. Powietrze pierwotne służy do fluidyzacji materiału inertnego złoża wypełniającego komorę paleniskową.

Paliwo i sorbent podawane są do strumienia gorącego popiołu recyrkulującego z cyklonów poprzez syfony z powrotem do komory paleniskowej. Miejsce wprowadzenia tych składników złoża znajduje się na odcinku skośnym pomiędzy syfonami, a lejem komory paleniskowej. Dla uniknięcia problemów eksploatacyjnych celowym byłoby spalanie w cyrkulacyjnym złożu fluidalnym węgla, który nie zawiera skały płonnej (kamienia) jako głównego składnika popiołu, lub zawiera popiół rozdrabniający się w procesie spalania. Można przystosować palenisko z cyrkulacyjnym złożem fluidalnym do nietypowych paliw, jednak wyniki badań reprezentatywnych próbek paliwa, w tym również fizyczne i chemiczne własności popiołu powinny stanowić punkt wyjściowy dla projektu kotła i jego urządzeń pomocniczych.

Paleniska fluidalne wykazują dużą zdolność przystosowania do spalania różnych paliw, a przynajmniej w pewnych granicach umożliwiają również spalanie specjalnych paliw. W praktyce znane jest wiele przypadków użycia tych paliw w palenisku fluidalnym. Dlatego też przewidziano do spalania w kotle OFz-230 jako paliwo pomocnicze muł węglowy [7]. W tabeli 2 pokazano podstawowe dane techniczne kotłów OFz-450 oraz OFz-230 produkcji RAFAKO SA.

Tabela 2. Dane techniczne kotłów fluidalnych ze złożem cyrkulacyjnym OFz-450 i OFz-230 produkcji RAFAKO SA [6].

|

Parametr |

Jednostka | OFz-450A Żerań

|

OFz-230 Bielsko

|

|

| Znamionowa moc cieplna kotła

Wydajność maksymalna trwała Temperatura pary świeżej Ciśnienie pary świeżej Ilość pary międzystopniowej Temperatura pary międzystopniowej Ciśnienie pary międzystopniowej Temperatura wody zasilającej Sprawność kotła |

MW

t/h °C MPa t/h

°C MPa °C % |

315

450 510 10 –

– – 205 92,2 |

177/165

230 540 13,8 –

– – 158/205 91 |

|

| Emisja w spalinach suchych przy O2=6% | SOx

NOx CO popiół |

mg/m3n

mg/m3n mg/m3n mg/m3n |

200

200 250 50 |

300

250 250 50 |

| Węgiel | wartość opałowa

wilgotność popiół części lotne |

MJ/kg

% % % % |

22÷28

8÷15 7÷18 0,6÷0,8 34,4 |

16÷18,8

10÷15 31,5÷36 1,7 -30 |

| Liczba cyklonów

Temperatura złoża |

szt.

°C |

2

850 |

2

849 |

|

| Wymiary komory paleniskowej | głębokość

szerokość wysokość |

mm

mm mm |

6915

13245 42000 |

5115

9955 34000 |

| Liczba wlotów paliwa

Usuwanie popiołu ze złoża |

szt.

– |

4

centralne |

4

boczne |

|